En el sector de la logística automatizada , especialmente en la fabricación de automóviles , los vehículos de guiado automático (AGV) desempeñan un papel crucial. Transportan eficientemente piezas y productos terminados dentro del taller, mejorando la eficiencia de la producción y la precisión logística. Hoy, basándonos en un documento de cálculo de diseño de AGV , exploraremos las consideraciones clave en el diseño de AGV.

1. Configuración de parámetros básicos del AGV: la base

Atributos del vehículo

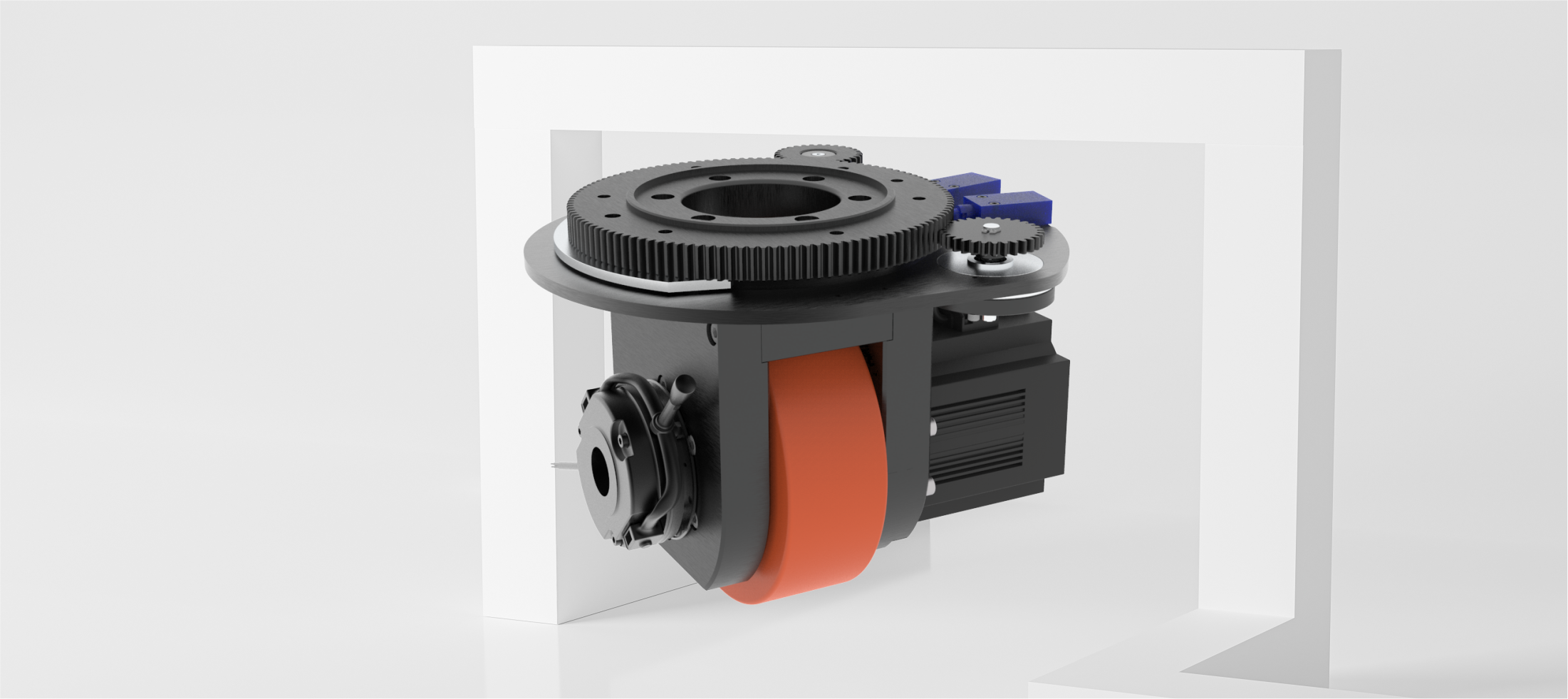

Los parámetros básicos de un AGV constituyen la base de su diseño. Parámetros como el número de ruedas motrices, el diámetro de las ruedas, el peso y la capacidad de carga útil están interconectados y, en conjunto, determinan el rendimiento general del AGV. Por ejemplo, un AGV con dos ruedas motrices, un diámetro de 353 mm, un peso de 2000 kg y una capacidad de carga útil de 15 000 kg indica que está diseñado para transporte pesado. Una mayor capacidad de carga útil requiere una estructura estable y suficiente soporte de potencia, y la elección del número y el diámetro de las ruedas motrices debe garantizar la estabilidad y la flexibilidad al transportar cargas pesadas.

Parámetros de rendimiento operativo

La velocidad de operación, el tiempo de aceleración y el tiempo de frenado son parámetros críticos de rendimiento. La velocidad se establece en 0,6 m/s, el tiempo de aceleración en 5 s y el tiempo de desaceleración en 0,5 s. Estos ajustes logran un equilibrio entre velocidad, seguridad y estabilidad de la carga. Una aceleración más lenta ayuda a evitar el desplazamiento o la caída de la mercancía por inercia, mientras que un tiempo de desaceleración más corto permite una parada rápida en emergencias, garantizando así la seguridad del personal y el equipo.

2. Cálculo de la resistencia en condiciones de funcionamiento complejas

Análisis de resistencia en diferentes condiciones

Los AGV se enfrentan a diversos tipos de resistencia durante su funcionamiento, como la resistencia a la rodadura, la resistencia al arranque, la resistencia al frenado y la resistencia al ascenso. Por ejemplo, a plena carga, la resistencia a la rodadura es de 3335,4 N, resultante de la fricción entre el AGV y el suelo, y es proporcional al peso del vehículo y al coeficiente de fricción. La resistencia al arranque es de 2040,0 N, la fuerza necesaria para vencer la inercia al arrancar el vehículo desde el reposo. La resistencia al frenado alcanza los 20400,0 N para detener rápidamente el AGV a alta velocidad. Además, cuando el AGV necesita subir una pendiente, se enfrenta a una resistencia al ascenso que, con una inclinación de 2°, asciende a 5820,1897 N. Calcular con precisión estas resistencias es esencial para el diseño posterior del sistema de potencia y la selección del motor.

Influencia del material de la superficie y el coeficiente de fricción

La selección de los materiales de la superficie afecta directamente el coeficiente de fricción, lo que a su vez influye en la resistencia del AGV. Las combinaciones comunes de materiales de superficie incluyen suelo de poliuretano-epoxi, suelo de poliuretano-cemento, suelo de caucho-epoxi y suelo de caucho-cemento, con coeficientes de fricción estática correspondientes de 0,6, 0,7, 0,8 y 0,9. Los diferentes coeficientes de fricción producen efectos variables en distintas condiciones, como el arranque, el frenado y el ascenso. Por ejemplo, durante un frenado de emergencia, se necesita una fricción estática suficientemente alta para evitar que el AGV rebote. Por lo tanto, la elección de los materiales del suelo y las ruedas debe considerar la fricción requerida para diversas condiciones.

3. Consideraciones clave para la selección del motor

Adaptación de par y potencia

La selección del motor es un aspecto clave del diseño de AGV, centrándose en la combinación de par y potencia. El par y la potencia requeridos varían en diferentes condiciones de operación, como el arranque en vacío a plena carga, el funcionamiento a velocidad constante, el arranque en ascenso y el funcionamiento a velocidad constante. Por ejemplo, el par requerido para el arranque en vacío a plena carga es de 16,318508771929825, y el par nominal del motor debe cumplir este requisito. La potencia nominal es solo una referencia, ya que el par juega un papel más importante en la determinación de la capacidad de arranque y ascenso del AGV, mientras que la potencia está más relacionada con la velocidad y la eficiencia.

Características de rendimiento del motor

La velocidad del motor se mantiene relativamente constante entre 0 y 3000 rpm, lo que garantiza un par motor estable. Además, el volante puede sobrecargarse, y el par máximo del motor suele ser tres veces el par nominal. Esta característica proporciona una mayor potencia en condiciones especiales, pero es necesario un análisis cuidadoso al seleccionar el motor para garantizar que funcione dentro de un rango de carga razonable en condiciones normales.

4. Selección de resortes y estabilidad del vehículo

Cálculo de parámetros de resorte

Los resortes de los AGV proporcionan amortiguación y soporte, y su selección implica varios parámetros. Por ejemplo, el número de resortes por rueda motriz es de 8, y el cálculo de la tensión a diferentes longitudes de compresión garantiza que los resortes puedan soportar las variaciones de peso y carga del AGV. Por ejemplo, con una longitud comprimida de 78 mm, la tensión es de 1466,7296897006022 N. El cálculo preciso de estos parámetros es crucial para garantizar la estabilidad y la amortiguación durante el funcionamiento.

Selección del material del resorte

La elección del material del resorte también es crucial. Los distintos materiales presentan módulos de rigidez y características variables. Por ejemplo, el acero al carbono para resortes es resistente y fácil de procesar, pero no puede operar a temperaturas superiores a 130 °C, mientras que el acero al silicio-manganeso es adecuado para cargas variables, cargas de impacto y entornos de alta temperatura. La selección de los materiales del resorte debe considerar el entorno operativo y los requisitos de trabajo del AGV para garantizar su rendimiento y longevidad.

5. Conclusión

El diseño de AGV en la logística de la fabricación automotriz es una tarea compleja de ingeniería de sistemas. Desde la configuración de parámetros básicos hasta el cálculo de resistencias en diversas condiciones de operación y la selección de motores y resortes, cada paso está interconectado. Solo considerando exhaustivamente estos factores, realizando cálculos precisos y una selección racional, podemos diseñar AGV fiables y de alto rendimiento. A medida que la industria automotriz evoluciona, los diseños de AGV también se optimizarán e innovarán para satisfacer necesidades de producción más complejas y diversificadas.

Compartir:

Volantes AGV: un componente clave para optimizar los sistemas logísticos automatizados

Análisis de la lógica de selección de motores y aplicaciones en escenarios de fabricación y logística automotriz